Mobilität: Bremen, Oldenburg und Groningen kooperieren

19. Juni 2019

Neuer Termin! anw auf der Teststrecke von ATP

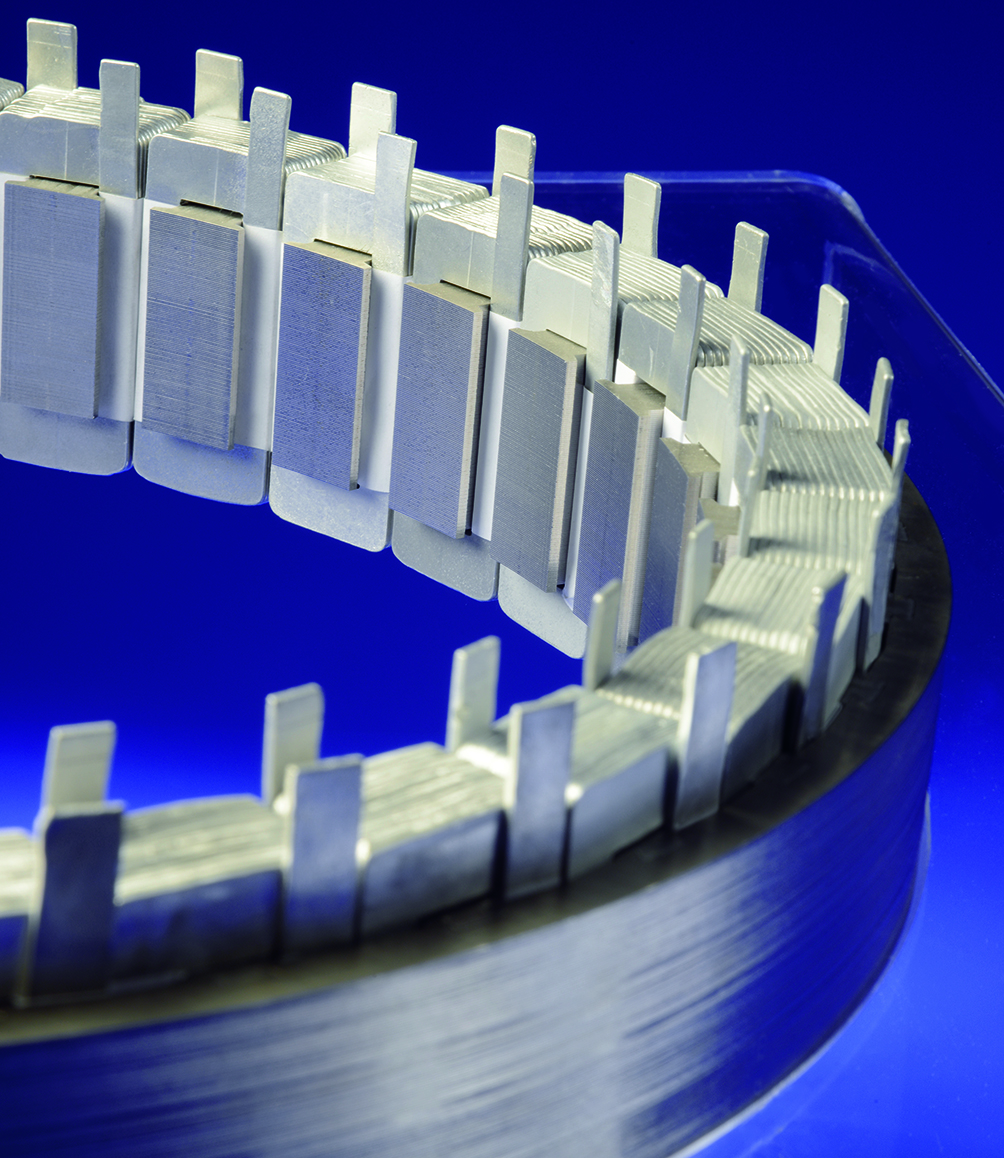

26. Juni 2019Das Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM hat ein gießtechnisches Verfahren entwickelt, mit dem leistungsstarke Spulen für Elektromotoren gefertigt werden können.

Eine Kombination aus hohem Nutfüllfaktor, exzellentem thermischen Verhalten und geringen Stromverdrängungsverlusten kann in der Maschinenauslegung auf vielfältige Weise genutzt werden. Die Erhöhung des Nutfüllfaktors ermöglicht auch die Verwendung von Aluminium zur Spulenherstellung. Die Herausforderung war bisher die funktionssichere Verschaltung der Aluminiumspulen mit Kupferleitern. In aktuellen Forschungsarbeiten wurde dieser Verfahrensschritt nun optimiert und qualifiziert.

Die mit gießtechnischen Verfahren herstellbare Spulengeometrie mit flacher Leiteranordnung bietet entscheidende Vorteile gegenüber konventionell hergestellten, gewickelten Spulen. Durch diese besondere Fertigung ist eine spezifische und individuelle Anpassung des Leiterquerschnitts realisierbar, wodurch der zur Verfügung stehende Bauraum in elektrischen Maschinen maximal genutzt werden kann. Auf diese Weise sind Nutfüllfaktoren von über 80 Prozent erreichbar. Bei der Substitution des Kupfers durch Aluminium im Aktivteil kann bei nahezu gleichbleibendem Wirkungsgrad eine Gewichtsreduzierung von bis zu 50 Prozent ermöglicht werden.

Aufgrund der flachen Konstruktion ermöglichen neue Kühlkonzepte darüber hinaus eine zusätzliche Steigerung der Stromdichte. In verschiedenen Anwendungen wurden die Machbarkeit und die technologischen Vorteile gegossener Spulen bereits nachgewiesen.

Aluminiumspulen mit Kupferleiterbahnen

Die Kombination aus hohem Füllfaktor, exzellentem thermischen Verhalten und geringen Stromverdrängungsverlusten kann nun in der Maschinenauslegung auf vielfältige Weise genutzt werden. Wird Kupfer durch Aluminium ersetzt, muss der Querschnitt des Aluminiumleiters gegenüber einem Kupferleiter, aufgrund der geringeren elektrischen Leitfähigkeit (Kupfer ~58 MS und Aluminium ~36 MS), erhöht werden. Mit der Verbindung der einzelnen Statorspulen durch den Verschaltungsring führt diese Erhöhung des Leiterquerschnittes jedoch zu einem höheren Bauraum; daraus resultiert ein größerer elektrischer Antrieb und damit eine Reduzierung der volumetrischen Leistungsdichte. Dieser Nachteil wird durch den Einsatz von Kupfer als Leitermaterial im Verschaltungsring kompensiert. Hierdurch können die Leiter für die Verschaltung kleiner ausgeführt werden und die notwendigen Isolations- und Luftstreckenabstände werden eingehalten.

Ausführlichere Informationen sind hier zu finden.

Foto: Gegossene Aluminiumspulen für luftgekühlten Radnabenmotor.

© Fraunhofer IFAM